PSE ECOLOstyre,

UN ISOLANT DURABLE PLEIN D’ATOUTS

Le polystyrène expansé (PSE) est reconnu avant tout pour ses excellentes performances thermiques. Cependant, ses avantages ne s’arrêtent pas là : il contribue à l’efficacité sur les chantiers, offre une grande durabilité et affiche une remarquable résistance mécanique. Explorez les atouts du PSE, un isolant fiable et performant qui répond à toutes les exigences !

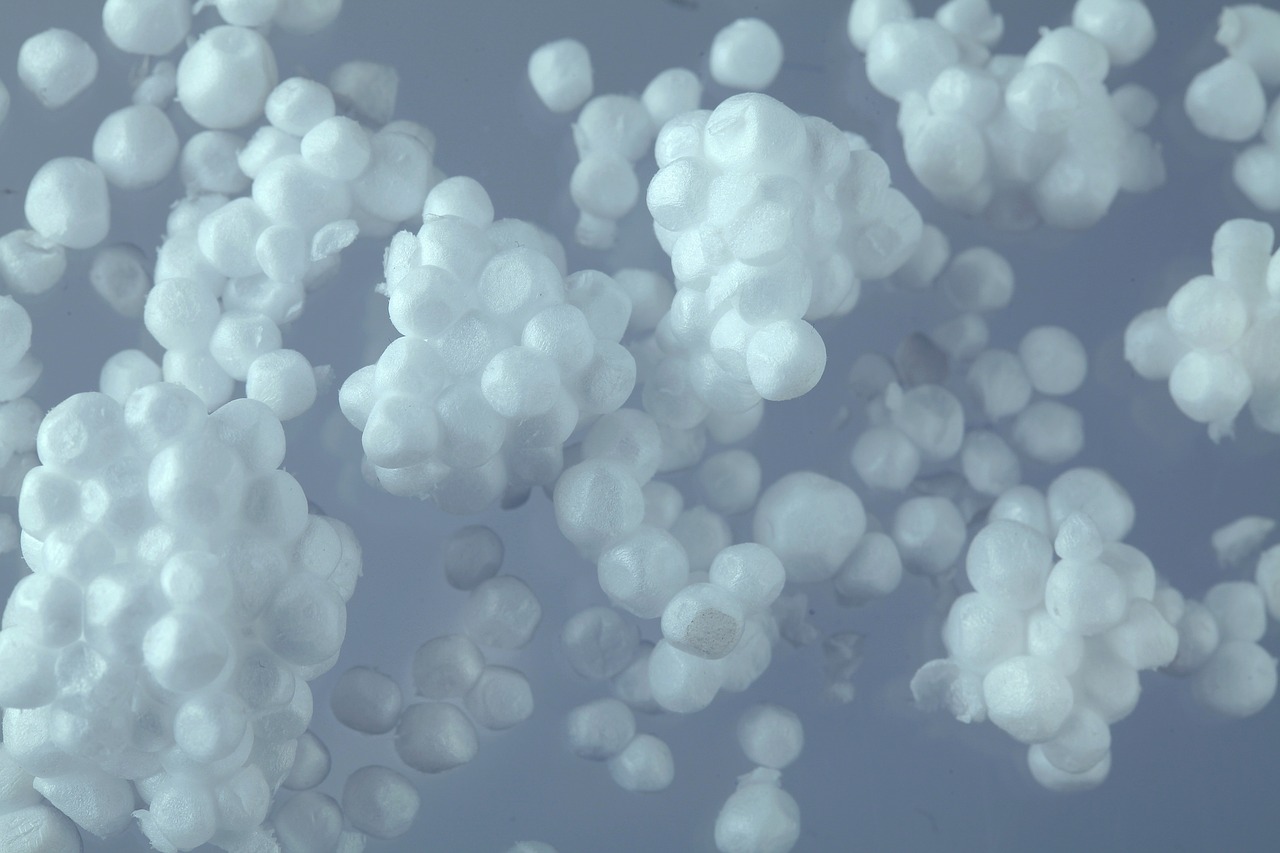

LE PSE, UN MATÉRIAU SAIN, COMPOSÉ À 98% D’AIR

Le polystyrène expansé (PSE) est un matériau plastique appartenant à la famille des thermoplastiques à structure alvéolaire. Composé à 98 % d’air et seulement 2 % de matière, il se distingue par son faible impact sur les ressources naturelles et sa faible consommation énergétique lors de sa fabrication.

Chimiquement inerte, stable dans le temps et non irritant, il peut être utilisé sans précaution particulière. Sa légèreté et sa facilité de manipulation et de découpe en font un allié idéal pour un gain de temps et une mise en œuvre efficace sur les chantiers.

LES NOMBREUX ATOUTS DU PSE

Le polystyrène expansé (PSE) est un matériau utilisé quotidiennement dans de nombreux domaines, offrant des avantages considérables pour l’isolation des bâtiments :

-

Isolation thermique : Grâce à sa capacité à retenir la chaleur, le PSE permet de réduire significativement la consommation énergétique des bâtiments.

-

Résistance mécanique : Sa structure alvéolaire, acquise lors de l’expansion, lui confère une solidité remarquable.

-

Durabilité : L’air emprisonné dans sa structure en nid-d’abeilles garantit sa stabilité et sa longévité.

-

Imperméabilité : Son étanchéité lui permet une utilisation aussi bien en intérieur qu’en extérieur, sans altération même en cas d’inondation ou d’infiltration.

-

Valorisation : Les déchets de PSE sont réutilisables à différentes étapes, depuis la fabrication jusqu’à la fin de vie du matériau.

-

Recyclabilité : Il s’agit d’un isolant 100 % recyclable.

Le PSE présente également des bénéfices lors de sa mise en œuvre, simplifiant le travail des professionnels du bâtiment :

-

Productivité sur les chantiers : Sa légèreté et sa facilité de manipulation en font un matériau apprécié des artisans.

-

Santé des utilisateurs : Composé à 98 % d’air, il est l’un des rares isolants ne nécessitant pas le port d’équipements de protection individuelle (EPI) sur les chantiers et en usine.

Un isolant polyvalent qui conjugue performance et praticité !

- Le polystyrène expansé est un parfait isolant très léger, écologique et facile à utiliser

- Sa performance thermique est élevée

- Il est entièrement recyclable

- Il économise jusqu’à 6 fois moins d’énergie à produire par rapport aux autres matériaux

-

La production du PSE

PSE est un acronyme signifiant « Polystyrène Expansé ». Le PSE est une matière plastique, classée dans la famille des thermoplastiques à structure alvéolaire.

Initialement sous forme de billes, lorsque le PSE est associé à de la vapeur d’eau, celles-ci se gonflent et peuvent atteindre jusqu’à 40 fois leur taille d’origine.

Il est facilement identifiable par sa blancheur et sa légèreté. En effet, il est constitué à 98% d’air pour 2% de matière. Cette structure donne des propriétés mécanique et thermique particulière.

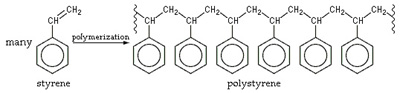

1) Production de la matière première : le polystyrène expansible

Cette étape a lieu au sein d’une usine pétrochimique. Le polystyrène expansible est obtenu par polymérisation du styrène avec introduction simultanée d’un agent d’expansion : le pentane. Le polymère obtenu se présente sous forme de billes sphériques dont les diamètres varient de 0,2 à 0,3 mm.

Comme l’indique sa formule chimique, il n’est constitué que de carbone et d’hydrogène. Son procédé de fabrication ne met en œuvre ni HCFC, ni CFC, ni métaux lourds.

2) Préexpansion

Cette étape se déroule chez les fabricants d’emballages de protection en PSE. A l’intérieur d’une cuve en inox et en présence de vapeur d’eau, l’agent d’expansion (pentane) se dilate et provoque une première expansion du polystyrène expansible (jusqu’à 40 fois leur volume initial !). Les billes préexpansées ainsi obtenues sont dotées d’une structure alvéolaire composée à 98% d’air.

3) Maturation

Ensuite, ces billes préexpansées reposent dans des silos pendant plusieurs heures pour permettre leur stabilisation.

4) Moulage de l’emballage

Après maturation, les billes préexpansées sont introduites dans un moule fermé et soumises à une nouvelle injection de vapeur d’eau.

Elles reprennent leur expansion (jusqu’à 50 fois leur volume initial), occupent tout l’espace du moule et se soudent entre elles pour constituer l’emballage.